El desarrollo de los motores de imanes permanentes está estrechamente relacionado con el de los materiales de imanes permanentes. China fue el primer país del mundo en descubrir las propiedades magnéticas de los materiales de imanes permanentes y aplicarlas en la práctica. Hace más de 2000 años, China utilizó estas propiedades para fabricar brújulas, que desempeñaron un papel fundamental en la navegación, la industria militar y otros campos, y se convirtieron en uno de los cuatro grandes inventos de la antigua China.

El primer motor del mundo, que apareció en la década de 1920, fue un motor de imán permanente que utilizaba imanes permanentes para generar campos magnéticos de excitación. Sin embargo, el material de imán permanente utilizado en aquel entonces era magnetita natural (Fe₃O₃), que tenía una densidad de energía magnética muy baja. El motor fabricado con esta magnetita era de gran tamaño y pronto fue reemplazado por el motor de excitación eléctrico.

Con el rápido desarrollo de varios motores y la invención de los magnetizadores actuales, las personas han llevado a cabo investigaciones en profundidad sobre el mecanismo, la composición y la tecnología de fabricación de materiales magnéticos permanentes, y han descubierto sucesivamente una variedad de materiales magnéticos permanentes como el acero al carbono, el acero de tungsteno (producto de energía magnética máxima de aproximadamente 2,7 kJ/m3) y el acero al cobalto (producto de energía magnética máxima de aproximadamente 7,2 kJ/m3).

En particular, la aparición de los imanes permanentes de aluminio, níquel y cobalto en la década de 1930 (con un producto de energía magnética máximo que puede alcanzar los 85 kJ/m³) y de los imanes permanentes de ferrita en la década de 1950 (con un producto de energía magnética máximo que puede alcanzar los 40 kJ/m³) ha mejorado considerablemente las propiedades magnéticas, y diversos micromotores y motores pequeños han comenzado a utilizar la excitación por imanes permanentes. La potencia de los motores de imanes permanentes varía desde unos pocos milivatios hasta decenas de kilovatios. Se utilizan ampliamente en la producción militar, industrial y agrícola, así como en la vida cotidiana, y su producción ha aumentado drásticamente.

En consecuencia, durante este período, se han logrado avances en la teoría de diseño, los métodos de cálculo, la magnetización y la tecnología de fabricación de motores de imanes permanentes, conformando un conjunto de métodos de análisis e investigación representados por el método del diagrama de funcionamiento de los imanes permanentes. Sin embargo, la fuerza coercitiva de los imanes permanentes de AlNiCo es baja (36-160 kA/m) y la densidad magnética remanente de los imanes permanentes de ferrita no es alta (0,2-0,44 T), lo que limita su aplicación en motores.

No fue hasta las décadas de 1960 y 1980 que los imanes permanentes de tierras raras de cobalto y los imanes permanentes de neodimio-hierro-boro (conocidos colectivamente como imanes permanentes de tierras raras) aparecieron uno tras otro. Sus excelentes propiedades magnéticas, como alta densidad magnética remanente, alta fuerza coercitiva, alto producto de energía magnética y curva de desmagnetización lineal, son especialmente adecuadas para la fabricación de motores, marcando así el inicio de una nueva era en el desarrollo de los motores de imanes permanentes.

1. Materiales magnéticos permanentes

Los materiales de imanes permanentes comúnmente utilizados en motores incluyen imanes sinterizados e imanes unidos, los tipos principales son aluminio níquel cobalto, ferrita, samario cobalto, neodimio hierro boro, etc.

Alnico: El material de imán permanente Alnico es uno de los primeros materiales de imán permanente ampliamente utilizados, y su proceso de preparación y tecnología son relativamente maduros.

Ferrita permanente: En la década de 1950, la ferrita comenzó a prosperar, especialmente en la década de 1970, cuando se comenzó a producir en grandes cantidades ferrita de estroncio con buena coercitividad y rendimiento magnético, expandiendo rápidamente su uso. Como material magnético no metálico, la ferrita no presenta las desventajas de la fácil oxidación, la baja temperatura de Curie y el alto costo de los materiales metálicos para imanes permanentes, por lo que goza de gran popularidad.

Samario cobalto: Un material de imán permanente con excelentes propiedades magnéticas, surgido a mediados de la década de 1960, presenta un rendimiento muy estable. El samario cobalto es especialmente adecuado para la fabricación de motores debido a sus propiedades magnéticas, pero debido a su elevado precio, se utiliza principalmente en la investigación y el desarrollo de motores militares, como los de aviación, aeroespacial y armamento, así como en motores en sectores de alta tecnología donde el alto rendimiento y el precio no son factores determinantes.

NdFeB: El material magnético de NdFeB es una aleación de neodimio, óxido de hierro, etc., también conocido como acero magnético. Posee un producto de energía magnética y una fuerza coercitiva extremadamente elevados. Al mismo tiempo, las ventajas de su alta densidad energética hacen que los materiales de imán permanente de NdFeB se utilicen ampliamente en la industria moderna y la tecnología electrónica, permitiendo miniaturizar, aligerar y reducir el grosor de equipos como instrumentos, motores electroacústicos, separación magnética y magnetización. Debido a su alto contenido de neodimio y hierro, es propenso a la oxidación. La pasivación química superficial es una de las mejores soluciones actuales.

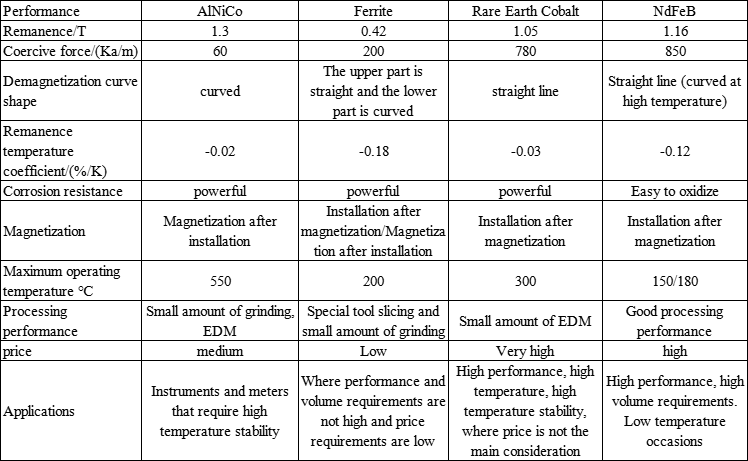

Resistencia a la corrosión, temperatura máxima de funcionamiento, rendimiento de procesamiento, forma de la curva de desmagnetización,

y comparación de precios de materiales de imanes permanentes comúnmente utilizados para motores (Figura)

2.La influencia de la forma y la tolerancia del acero magnético en el rendimiento del motor

1. Influencia del espesor del acero magnético

Cuando el circuito magnético interno o externo es fijo, el entrehierro disminuye y el flujo magnético efectivo aumenta al aumentar el espesor. Esto se manifiesta de forma obvia: la velocidad y la corriente en vacío disminuyen con el mismo magnetismo residual, lo que aumenta la eficiencia máxima del motor. Sin embargo, también presenta desventajas, como una mayor vibración de conmutación y una curva de eficiencia relativamente más pronunciada. Por lo tanto, el espesor del acero magnético del motor debe ser lo más uniforme posible para reducir la vibración.

2. Influencia del ancho del acero magnético

Para imanes de motores sin escobillas con poca separación, la separación total acumulada no puede superar los 0,5 mm. Si es demasiado pequeña, no se instalará. Si es demasiado grande, el motor vibrará y reducirá su eficiencia. Esto se debe a que la posición del elemento Hall que mide la posición del imán no se corresponde con su posición real, y la separación debe ser constante; de lo contrario, el motor tendrá baja eficiencia y mucha vibración.

En los motores con escobillas, existe una separación entre los imanes, reservada para la zona de transición de conmutación mecánica. A pesar de esta separación, la mayoría de los fabricantes aplican estrictos procedimientos de instalación para garantizar la precisión de la instalación y asegurar la correcta posición del imán del motor. Si el ancho del imán es excesivo, no se instalará; si es demasiado pequeño, se desalineará, el motor vibrará más y se reducirá la eficiencia.

3. La influencia del tamaño del chaflán del acero magnético y del no chaflán.

Si no se realiza el chaflán, la tasa de cambio del campo magnético en el borde del campo magnético del motor será grande, causando la pulsación del motor. Cuanto mayor sea el chaflán, menor será la vibración. Sin embargo, el chaflán generalmente causa cierta pérdida de flujo magnético. Para algunas especificaciones, la pérdida de flujo magnético es del 0,5 al 1,5 % cuando el chaflán es de 0,8. Para motores con escobillas con bajo magnetismo residual, reducir adecuadamente el tamaño del chaflán ayudará a compensar el magnetismo residual, pero la pulsación del motor aumentará. En general, cuando el magnetismo residual es bajo, la tolerancia en la dirección de la longitud se puede ampliar adecuadamente, lo que puede aumentar el flujo magnético efectivo hasta cierto punto y mantener el rendimiento del motor básicamente sin cambios.

3. Notas sobre motores de imanes permanentes

1. Cálculo de la estructura y diseño del circuito magnético

Para aprovechar al máximo las propiedades magnéticas de diversos materiales de imanes permanentes, especialmente las excelentes propiedades magnéticas de los imanes permanentes de tierras raras, y fabricar motores de imanes permanentes rentables, no es posible simplemente aplicar los métodos de cálculo de estructura y diseño de los motores de imanes permanentes tradicionales o de excitación electromagnética. Es necesario establecer nuevos conceptos de diseño para reanalizar y mejorar la estructura del circuito magnético. Con el rápido desarrollo de la tecnología de hardware y software, así como la mejora continua de los métodos de diseño modernos, como el cálculo numérico del campo electromagnético, el diseño optimizado y la tecnología de simulación, y gracias a los esfuerzos conjuntos de las comunidades académica y de ingeniería de motores, se han logrado avances en la teoría del diseño, los métodos de cálculo, los procesos estructurales y las tecnologías de control de los motores de imanes permanentes, conformando un conjunto completo de métodos de análisis e investigación, así como un software de análisis y diseño asistido por computadora que combina el cálculo numérico del campo electromagnético con la solución analítica del circuito magnético equivalente, y que se encuentra en constante mejora.

2. Problema de desmagnetización irreversible

Si el diseño o el uso son inadecuados, el motor de imán permanente puede sufrir una desmagnetización irreversible, o incluso una desmagnetización, debido a temperaturas demasiado altas (imán permanente de NdFeB) o demasiado bajas (imán permanente de ferrita), debido a la reacción del inducido causada por la corriente de impacto o a vibraciones mecánicas intensas. Esto reducirá el rendimiento del motor e incluso lo inutilizará. Por lo tanto, es necesario estudiar y desarrollar métodos y dispositivos adecuados para que los fabricantes de motores comprueben la estabilidad térmica de los materiales de imán permanente y analicen la capacidad antidesmagnetización de diversas estructuras, de modo que se puedan tomar las medidas necesarias durante el diseño y la fabricación para garantizar que el motor de imán permanente no pierda magnetismo.

3. Problemas de costos

Dado que los imanes permanentes de tierras raras siguen siendo relativamente caros, el coste de los motores de imanes permanentes de tierras raras suele ser superior al de los motores de excitación eléctrica, lo que debe compensarse con su alto rendimiento y el ahorro en costes operativos. En algunos casos, como en los motores de bobina móvil para unidades de disco duro de ordenador, el uso de imanes permanentes de NdFeB mejora el rendimiento, reduce significativamente el volumen y la masa, y reduce los costes totales. Al diseñar, es necesario comparar el rendimiento y el precio en función de las ocasiones y los requisitos específicos de uso, así como innovar en los procesos estructurales y optimizar los diseños para reducir costes.

Anhui Mingteng Equipo electromecánico de imanes permanentes Co., Ltd. (https://www.mingtengmotor.com/). La tasa de desmagnetización del acero magnético del motor de imán permanente no es más de una milésima por año.

El material de imán permanente del rotor del motor de imán permanente de nuestra empresa adopta NdFeB sinterizado de alta energía magnética y alta coercitividad intrínseca, y los grados convencionales son N38SH, N38UH, N40UH, N42UH, etc. Tomemos como ejemplo N38SH, un grado comúnmente utilizado por nuestra empresa: 38- representa el producto de energía magnética máximo de 38MGOe; SH representa la resistencia máxima a la temperatura de 150 ℃. UH tiene una resistencia máxima a la temperatura de 180 ℃. La empresa ha diseñado herramientas profesionales y accesorios de guía para el ensamblaje de acero magnético, y ha analizado cualitativamente la polaridad del acero magnético ensamblado con medios razonables, de modo que el valor de flujo magnético relativo de cada acero magnético de ranura sea cercano, lo que garantiza la simetría del circuito magnético y la calidad del ensamblaje de acero magnético.

Derechos de autor: Este artículo es una reimpresión de la cuenta pública de WeChat "Motor de hoy", el enlace original https://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPg

Este artículo no representa la opinión de nuestra empresa. Si tiene opiniones diferentes, ¡corríjanos!

Hora de publicación: 30 de agosto de 2024